El sistema Pack&Box diseñado para la automatización de procesos de final de línea, se posiciona como una solución versátil y compacta para la optimización de procesos de empaquetado en la industria alimentaria.

El sistema Pack&Box diseñado para la automatización de procesos de final de línea, se posiciona como una solución versátil y compacta para la optimización de procesos de empaquetado en la industria alimentaria.

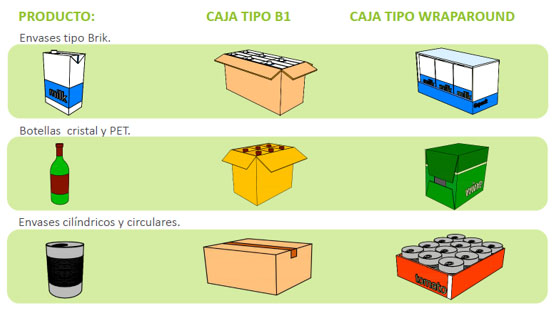

Si bien una correcta definición de los sistemas de empaquetado y embalaje es esencial para la seguridad del producto, en la industria alimentaria esta característica todavía alcanza una mayor importancia. No sólo el envase primario juega un papel importante, sino que cada vez más los diseños se orientan a los requerimientos del cliente, donde los envases secundarios y terciarios representan un valor añadido tanto a la protección como a la presentación del producto. En este sentido, esta personalización aumenta la variedad de formatos y características de envase, lo que hace más complexos a los sistemas de fabricación y las líneas productivas.

El sistema Pack &Box representa una solución flexible y robusta frente a cualquier tipo de producto. Ya bien sea a partir del empaquetado mediante cajas B1 o soluciones Wrap Around, la variedad de agrupaciones y tamaños no supone un problema para la el Pack & Box. Conscientes de la necesidad de líneas adaptables a diferentes formatos, las soluciones automáticas del sistema se diseñan para poder alcanzar los retos constantes de los productores alimentarios.

Por otro lado, hoy en día, las tareas relacionados con la manipulación y empaque de alimentos, representa alrededor del 40% de los costes productivos. Con un incremento constante de costes de mano de obra y la ausencia de valor añadido de las operaciones de manipulación, las soluciones automáticas permiten aumentar la productividad y reducir costes, al mismo tiempo que eliminan las tareas monótonas y repetitivas.

Siendo capaz de realizar desde la agrupación y encajado del producto, hasta el paletizado y protección del palet, el sistema Pack & Box aglutina de forma automática todas las operaciones del final del línea. Si bien en los procesos manuales el operario se encuentra atado a su lugar de trabajo realizando trabajos repetitivos y sistemáticos, con la automatización de estas funciones el operario pasa a ser un controlador de línea. De esta forma, no solo se repercute en la ergonomía del operario, sino que se reducen los tiempos de paradas y se absorben mayores ritmos de trabajo. En consecuencia, tanto los tiempos de ciclo se reducen aumentando la productividad de la línea.